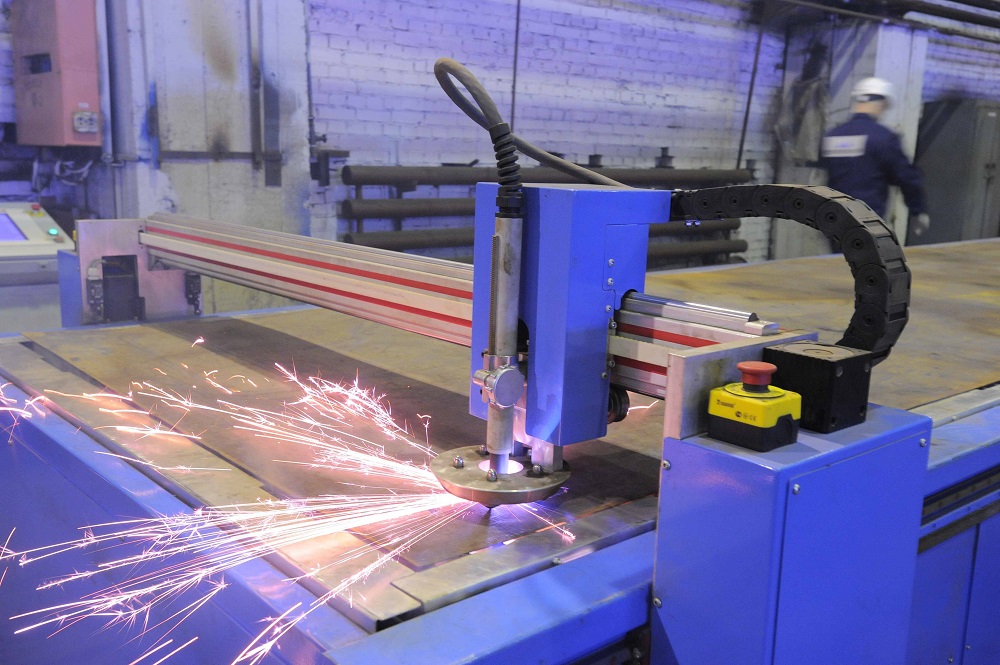

НОРИЛЬСК. “Таймырский Телеграф” – Новая система плазменной резки внедрена в производственном объединении “Норильскремонт” ООО “Норильскникельремонт”, пишет сегодня газета “Заполярный вестник”.

Система установлена в цехе №12, на участке по изготовлению пылевентиляционных систем и ремонту технологического оборудования.

В год на участке изготавливается около 190 тонн воздуховодов из металла толщиной от 1,5 до 10 мм.

“В настоящее время раскрой заготовок для воздуховодов производится с использованием гильотинных и комбинированных ножниц. Таких гильотин в цехе четыре, это очень трудоемкое производство. Все работы по раскрою листового металла криволинейной конфигурации, а также прямые резы металла толщиной более 8 мм выполняются вручную. Работа, прямо скажем, ювелирная, наши слесари, словно портные, должны выверить каждую линию, соблюсти каждую мерку. Это не только сложно, но и очень трудоемко, кроме того, после такой «кройки», много отходов металла. Система плазменной резки SPIRO хороша еще тем, что располагает детали фасонных частей и элементов ПВС на листе металла оптимально. Таким образом, обрезков стало гораздо меньше. И теперь мы можем не только снизить трудозатраты, но и сэкономить металл”, – отметил Леонид Тинченко, главный инженер цеха.

Собеседник издания также сообщил, что система поставлена со специальным программным обеспечением для вентиляционной промышленности, с полной библиотекой трехмерных параметрических моделей фасонных деталей систем воздуховодов, изоляции и дымоходов. Имеется возможность загрузки чертежей из программы AutoCad. Новейшая версия профессионального контроллера на базе ПК Spiro HS имеет широкий выбор современных функций. При этом контроль всех параметров и управление системой осуществляется промышленным компьютером при помощи сенсорного дисплея. После ориентации заготовки на поверхности стола весь процесс раскроя деталей производится в автоматическом режиме, в соответствие с алгоритмом программы.

“В мае обучение персонала работе на новом агрегате провели представители фирмы “ИнтерМаш”. Обучили шесть человек: инженерно-технический персонал и слесарей по сборке металлоконструкций, которые до этого кроили листовой металл на гильотинных ножницах. Теперь наших слесарей можно называть операторами, потому что сам процесс создания деталей в первую очередь производится на персональном компьютере, и только потом все данные загружаются в компьютер системы плазменной резки”, – рассказала “ЗВ” Леонид Тинченко.

Ввод в эксплуатацию современной установки с высокой степенью автоматизации позволит не только сэкономить трудозатраты и снизить отходы металла, но и наладить производство штучных изделий сложной формы и увеличить номенклатуру выпускаемой продукции, позволит повысить точность раскроя деталей и, конечно же, качество продукции.

editor, Николай Щипко